Tout le G-code de LinuxCNC

JavaScript must be enabled in your browser to display the table of contents.

1. Conventions d’écriture du G-code

Dans une commande type, le tiret (–) signifie une valeur réelle et les signes

(<>) indiquent un item facultatif.

Si L- est écrit dans une commande, le signe – fera référence à Lnombre.

De la même manière, le signe – dans H- peut être appelé le Hnombre et

ainsi de suite pour les autres lettres. Une valeur facultative sera

écrite .

Dans les blocs de G-code, le mot axes signifie n’importe quel axe défini dans la configuration.

Une valeur réelle peut être:

- – un nombre explicite, 4 par exemple.

- – une expression, [2+2] par exemple.

- – une valeur de paramètre, #88 par exemple.

- – une fonction unaire de la valeur, acos[0] par exemple.

Dans la plupart des cas, si des mots d’axes sont donnés

parmi XYZABCUVW, ils spécifient le point de destination.

Les axes sont donnés dans le système de coordonnées courant,

à moins qu’explicitement décrit comme étant dans le système de coordonnées

absolues (machine).

Les axes sont facultatifs, tout axe omis gardera sa valeur courante.

Tout item dans un bloc de G-code, non explicitement décrit comme facultatif,

sera requis. Une erreur sera signalée si un item requis est omis.

Dans les commandes, les valeurs suivant les lettres sont souvent

données comme des nombres explicites. Sauf indication contraire, les

nombres explicites peuvent être des valeurs réelles. Par exemple, G10

L2 pourrait aussi bien être écrite G[2*5] L[1+1]. Si la valeur du

paramètre 100 étaient 2, G10 L#100 signifierait également la même

chose.

2. Table d’index du G-code

| Sections | Descriptions |

|---|---|

|

Interpolation linéaire en vitesse rapide |

|

|

Interpolation linéaire en vitesse travail |

|

|

Interpolation circulaire sens horaire/anti-horaire |

|

|

Temporisation |

|

|

Spline cubique |

|

|

B-Spline quadratique |

|

|

NURBS, ajout point de contrôle |

|

|

NURBS, exécute |

|

|

Mode diamètre (sur les tours) |

|

|

Mode rayon (sur les tours) |

|

|

Ajuste les valeurs de l’outil en table d’outils |

|

|

Modifie les valeurs de l’outil dans la table d’outils |

|

|

Fixe les valeurs de l’outil dans la table d’outils |

|

|

Fixe l’origine d’un système de coordonnées |

|

|

Fixe l’origine du système de coord. aux valeurs calculées |

|

|

Choix du plan de travail |

|

|

Unités machine |

|

|

Aller à une position prédéfinie |

|

|

Aller à une position |

|

|

Mouvement avec broche synchronisée |

|

|

Taraudage rigide |

|

|

Mesures au palpeur |

|

|

Révocation de la compensation de rayon d’outil |

|

|

Compensation de rayon d’outil |

|

|

Comp. dynamique de rayon d’outil à gauche/à droite |

|

|

Compensation de longueur d’outil d’après une table d’outils |

|

|

Compensation dynamique de longueur d’outil |

|

|

Révocation de la compensation de |

|

|

Déplacements en coordonnées |

|

|

Choix du système de coordonnées (1 à 9) |

|

|

Mode trajectoire exacte/mode arrêts exacts |

|

|

Mode trajectoire continue avec tolérance |

|

|

Cycle de perçage avec brise copeau |

|

|

Cycle de filetage multipasses (tour) |

|

|

Révocation des codes modaux |

|

|

Cycle de perçage |

|

|

Autres cycles de perçage |

|

|

Perçage avec débourrage |

|

|

Taraudage à droite (pas encore implémenté) |

|

|

Alésage, retrait en vitesse travail |

|

|

Alésage, retrait en vitesse rapide |

|

|

Cycle d’alésage arrière (pas encore implémenté) |

|

|

Cycle alésage, Stop, Retrait manuel |

|

|

Cycle d’alésage avec tempo, recul vitesse travail |

|

|

Types de déplacement |

|

|

Arc I,J,K, centre absolu ou relatif |

|

|

Décalages d’origines avec mise à jour des paramètres |

|

|

Révocation des décalages d’origine |

|

|

Applique contenu des paramètres aux déc. d’origine |

|

|

Modes de vitesse |

|

|

Vitesse de coupe constante (IPM ou m/mn) |

|

|

Vitesse en tours par minute |

|

|

Options de retrait des cycles de perçage |

3. G0 Interpolation linéaire en vitesse rapide

G0 axes

Pour un mouvement linéaire en vitesse rapide, programmer G0 axes,

tous les mots d’axe sont facultatifs. Le G0 est facultatif si le mode mouvement

courant est déjà G0. Cela produit un mouvement linéaire vers le point de

destination à la vitesse rapide courante (ou moins vite si la machine n’atteint

pas cette vitesse). Il n’est pas prévu d’usiner la matière quand une

commande G0 est exécutée. Un G0 seul peut être utilisé pour passer le mode

de mouvement courant en G0.

G90 (Fixe les déplacements en mode absolu) G0 X1 Y-2.3 (mouvement linéaire en vitesse rapide du point courant à X1 Y-2.3) M2 (fin de programme)

Si la compensation d’outil est active, le mouvement sera

différent de celui décrit ci-dessus, voir la section

sur la compensation de d’outil.

Si G53 est programmé sur la même ligne, le mouvement sera également

différent, voir la section sur les mouvements en coordonnées absolues.

C’est une erreur si:

- Un mot d’axe est indiqué sans valeur réelle.

- Un mot d’axe est indiqué qui n’est pas configuré.

4. G1 Interpolation linéaire en vitesse travail

G1 axes

Pour un mouvement linéaire en vitesse travail, (pour usiner ou non)

programmer G1 axes, tous les mots d’axe sont facultatifs. Le G1 est

facultatif si le mode de mouvement courant est déjà G1.

Cela produira un mouvement linéaire vers le point de destination à

la vitesse de travail courante (ou moins vite si la machine n’atteint

pas cette vitesse). Un G1 seul peut être utilisé pour passer le mode de

mouvement courant en G1.

G90 (Fixe les déplacements en mode absolu) G1 X1.2 Y-3 F10 (mouvement linéaire à 10 unités/mn du point courant à X1.2 Y-3) Z-2.3 (mouvement linéaire à 10 unités/mn du point courant à Z-2.3) Z1 F25 (mouvement linéaire de l'axe Z à 25 unités/mn vers Z1) M2 (Fin de programme)

Si la compensation d’outil est active, le mouvement sera

différent de celui décrit ci-dessus, voir la section

sur la compensation d’outil.

Si G53 est programmé sur la même ligne, le mouvement sera également

différent, voir la section sur les mouvements en coordonnées absolues.

C’est une erreur si:

- – Aucune vitesse d’avance travail n’est fixée.

- – un mot d’axe est indiqué sans valeur réelle.

- – un mot d’axe est indiqué qui n’est pas configuré.

5. G2, G3 Interpolation circulaire en vitesse travail

G2 ou G3 axes décalages (format centre) G2 ou G3 axes R- (format rayon) G2 ou G3 décalages (cercles complet)

Un mouvement circulaire ou hélicoïdal est spécifié en sens horaire

avec G2 ou en sens anti-horaire avec G3. La direction est vue depuis

le côté positif de l’axe autour duquel le mouvement se produit.

Les axes de cercle ou les hélicoïdes, doivent être parallèles aux

axes X, Y ou Z du système de coordonnées machine.

Les axes (ou, leurs équivalents, les plans perpendiculaires aux axes)

sont sélectionnés avec G17 (axe Z, plan XY),

G18 (axe Y, plan XZ), ou G19 (axe X, plan YZ).

Les plans 17,1, 18,1 et 19,1 ne sont pas actuellement pris en charge.

Si l’arc est circulaire, il se trouve dans un plan parallèle au plan sélectionné.

Pour programmer un hélicoïde, inclure le mot d’axe perpendiculaire au

plan de l’arc. Par exemple, si nous sommes dans le plan G17, inclure

un mot Z, ceci provoquera un mouvement de l’axe Z vers valeur programmée

durant tout le mouvement circulaire XY.

Pour programmer un arc supérieur à un tour complet, utiliser un

mot P spécifiant alors le nombre de tours complets en plus de l’arc.

Si P n’est pas spécifié, le comportement sera comme si P1 avait été

donné: ceci étant, un seul tour complet ou partiel sera effectué,

donnant un arc plus petit ou égal à un tour complet.

Par exemple, si un arc de 180° est programmé avec P2, le mouvement résultant

sera d’un tour et demi. Pour chaque incrément de P au delà de 1, un tour complet

sera ajouté à l’arc programmé. Les arcs hélicoïdaux multitours sont

supportés ce qui donne des mouvements très intéressants pour usiner des

alésages ou des filetages.

Si une ligne de G-code crée un arc et inclus le mouvement d’un

axe rotatif, l’axe rotatif tournera à vitesse constante de sorte que

le mouvement de l’axe rotatif commence et se termine en même temps que

les autres axes XYZ. De telles lignes sont rarement programmées.

Si la compensation d’outil est active, le mouvement sera

différent de celui décrit ci-dessus, voir les sections

sur G40 et sur G41-G42.

Le centre de l’arc est absolu ou relatif, tel que fixé par

G90.1 ou G91.1, respectivement.

C’est une erreur si:

- Aucune vitesse d’avance travail n’est spécifiée.

Deux formats sont possibles pour spécifier un arc: Le format centre et

le format rayon.

5.1. Arc au format centre (format recommandé)

Les arcs au format centre sont plus précis que les arcs au format rayon, c’est

le format à privilégier.

La distance entre la position courante et le centre de l’arc et,

facultativement, le nombre de tours, sont utilisés pour programmer des arcs

inférieurs au cercle complet. Il est permis d’avoir le point final de l’arc

égal à la position courante.

Le décalage entre le centre de l’arc et la position courante ainsi

que facultativement, le nombre de tours, sont utilisés pour programmer des

cercles complets.

Une erreur d’arrondi peut se produire quand un arc est programmé avec une

précision inférieure à 4 décimales (0.0000) pour les pouces et à moins de

3 décimales (0.000) pour les millimètres.

Les décalages par rapport au centre de l’arc sont des distances relatives au

point de départ de l’arc. Le mode distance relative de l’arc est le

mode par défaut.

Un ou plusieurs mots d’axe et un ou plusieurs décalages doivent être programmés

pour un arc qui fait moins de 360 degrés.

Aucun mot d’axe mais un ou plusieurs décalages doivent être programmés pour un

cercle complet. Le mot P, par défaut à 1, est facultatif.

Pour d’avantage d’information sur les arcs en mode relatif, voir la

section G91.1.

Les décalages par rapport au centre de l’arc sont des distances absolues depuis

la position 0 courante des axes (origine machine).

Un ou plusieurs mots d’axe et tous les décalages doivent être programmés pour

les arcs de moins de 360 degrés.

Aucun mots d’axe mais tous les décalages doivent être programmés pour un

cercle complet. Le mot P, par défaut à 1, est facultatif.

Pour d’avantage d’information sur les arcs en mode absolu, voir la

section G90.1.

G2 ou G3

- Z – hélicoïde

- I – décalage en X

- J – décalage en Y

- P – nombre de tours

G2 ou G3

- Y – hélicoïde

- I – décalage en X

- K – décalage en Z

- P – nombre de tours

G2 ou G3

- X – hélicoïde

- J – décalage en Y

- K – décalage en Z

- P – nombre de tours

C’est une erreur si:

- Aucune vitesse d’avance travail n’est fixée avec le mot F.

- Aucun décalage n’est programmé.

- Quand l’arc est projeté dans le plan courant, la distance depuis le point

courant et le centre diffère de la distance entre le point final et le centre,

de plus de (.05 pouce/.5 mm) OU ((.0005 pouce/.005mm) ET .1% du rayon).

Déchiffrer le message d’erreur Le rayon à la fin de l’arc diffère de celui

du début:

- début – position courante

- centre – la position du centre telle que calculée avec les paramètres I,J ou

K - fin – le point final programmé

- r1 – le rayon entre le point de départ et le centre

- r2 – le rayon entre le point final et le centre

5.2. Exemples d’arcs au format centre

Calculer des arcs à la main peut être difficile.

Il est possible de dessiner l’arc à l’aide d’un programme de DAO

pour obtenir les coordonnées et les décalages.

Garder à l’esprit les tolérances, il pourrait être nécessaire de modifier

la précision de la DAO pour obtenir les résultats souhaités.

Une autre option consiste à calculer les coordonnées et les décalages

en utilisant des formules. Comme vous pouvez le voir sur la figure suivante

un triangle peut être formé à partir de la position courante,

de la position de fin et du centre de l’arc.

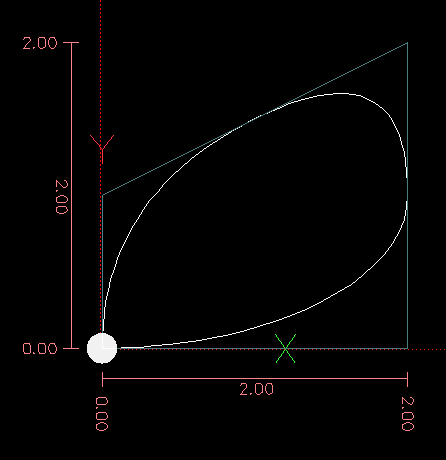

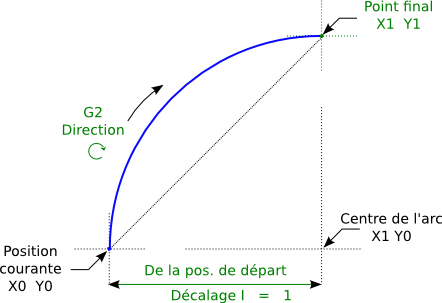

Sur la figure suivante, vous voyez que la position de départ est X0 Y0, la

position finale est X1 Y1. La position du centre de l’arc est X1 Y0.

Ceci donne un décalage de 1 depuis la position de départ sur l’axe X et

0 sur l’axe Y. Dans ce cas seul le décalage I est nécessaire.

Le G-code de cet exemple serait:

G0 X0 Y0 G2 X1 Y1 I1 F10 (arc en sens horaire dans le plan XY)

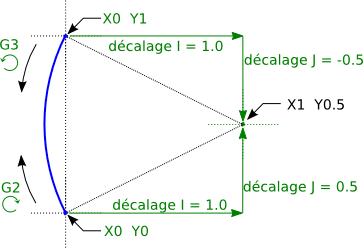

Dans cet autre exemple, nous pouvons voir les différences de décalages

pour Y selon que nous faisons un mouvement G2 ou un mouvement G3.

Pour le mouvement G2 la position de départ est en X0 Y0, alors que

pour le mouvement G3 elle est en X0 Y1. Le centre de l’arc est en

X1 Y0.5 pour les deux. Le décalage J du mouvement G2 est 0.5 alors que

celui du mouvement G3 est -0.5.

Le G-code de cet exemple serait:

G0 X0 Y0 G2 X0 Y1 I1 J0.5 F25 (arc en sens horaire dans le plan XY) G3 X0 Y0 I1 J-0.5 F25 (arc en sens anti-horaire dans le plan XY)

Voici un exemple au format centre pour usiner une hélice:

G0 X0 Y0 Z0 G17 G2 X10 Y16 I3 J4 Z-1 (Arc hélicoïdal avec ajout de Z)

G0 X0 Y0 Z0 G2 X0 Y1 Z-1 I1 J0.5 P2 F25

Cet exemple signifie, faire un mouvement circulaire ou hélicoïdal en

sens horaire (vu du côté positif sur l’axe Z), dont l’axe est parallèle

à l’axe Z, se terminant en X10, Y16 et Z9, avec son centre décalé

de 3 unités dans la direction X, par rapport à la position X courante.

Son centre décalé dans la direction Y de 4 unités depuis la position Y courante.

Si la position courante est X7, Y7 au départ, le centre sera en X10, Y11.

Si la valeur de départ en Z est 9, ce sera un arc circulaire. Autrement,

ce sera un arc hélicoïdal. Le rayon de cet arc serait de 5 unités.

Dans le format centre, le rayon de l’arc n’est pas spécifié, mais il

peut facilement être trouvé puisque c’est la distance entre le

point courant et le centre du cercle, ou le point final de l’arc et le centre.

5.3. Arcs au format rayon (format non recommandé)

G2 ou G3 axes R-

- R – rayon depuis la position courante

Ce n’est pas une bonne pratique de programmer au format rayon des

arcs qui sont presque des cercles entiers ou des demi-cercles, car un

changement minime dans l’emplacement du point d’arrivée va produire un

changement beaucoup plus grand dans l’emplacement du centre du cercle

(et donc, du milieu de l’arc). L’effet de grossissement est tellement

important, qu’une erreur d’arrondi peut facilement produire un usinage

hors tolérance. Par exemple, 1% de déplacement de l’extrémité d’un arc

de 180 degrés produit 7% de déplacement du point situé à 90 degrés le

long de l’arc. Les cercles presque complets sont encore pires.

Autrement, l’usinage d’arcs, inférieurs à 165 degrés ou compris entre

195 et 345 degrés sera possible.

Dans le format rayon, les coordonnées du point final de l’arc, dans le

plan choisi, sont spécifiées en même temps que le rayon de l’arc.

Programmer G2 axes R- (ou utiliser G3 au lieu de G2 ). R est le

rayon. Les mots d’axes sont facultatifs sauf au moins un

des deux du plan choisi, qui doit être utilisé. Un rayon positif

indique que l’arc fait moins de 180 degrés, alors qu’un rayon négatif

indique un arc supérieur à 180 degrés. Si l’arc est hélicoïdal, la

valeur du point d’arrivée de l’arc dans les coordonnées de l’axe

perpendiculaire au plan choisi sera également spécifiée.

C’est une erreur si:

- Les deux mots d’axes pour le plan choisi sont omis.

- Le point d’arrivée de l’arc est identique au point courant.

Voici un exemple de commande pour usiner un arc au format rayon:

G17 G2 X10 Y15 R20 Z5 (arc au format rayon)

Cet exemple signifie, faire un mouvement en arc ou hélicoïdal en sens horaire

(vu du côté positif de l’axe Z), se terminant en X=10, Y=15 et Z=5,

avec un rayon de 20. Si la valeur de départ de Z est 5, ce sera un arc

de cercle parallèle au plan XY sinon, ce sera un arc hélicoïdal.

6. G4 Tempo

G4 P-

- P – durée de la temporisation en secondes (un flottant)

Les axes s’immobiliseront pour une durée de P secondes. Cette commande n’affecte

pas la broche, les arrosages ni les entrées/sorties.

C’est une erreur si:

- Le nombre P est négatif ou n’est pas spécifié.

7. G5 Spline cubique

G5 X- Y- P- Q-

- I – offset incrémental en X, du point de départ au premier point de contrôle

- J – offset incrémental en Y, du point de départ au premier point de contrôle

- P – offset incrémental en X, du point de départ au second point de contrôle

- Q – offset incrémental en Y, du point de départ au second point de contrôle

G5 crée une B-spline cubique dans le plan XY avec les axes X et Y seuls.

P et Q doivent être tous les deux spécifiés pour chaque commande G5.

Pour la première d’une série de commandes G5, I et J doivent être tous les deux

spécifiés. Pour les commandes G5 suivantes de la série, soit I et J sont

spécifiés tous les deux, soit aucun ne l’est. Si aucun n’est spécifié, la

direction de départ de ce cube rejoindra automatiquement la direction de fin du

cube précédent (comme si I et J étaient les négatifs des P et Q précédents).

Par exemple, pour programmer une courbe en forme de N:

G90 G17 G0 X0 Y0 G5 I0 J3 P0 Q-3 X1 Y1

Une seconde courbe en N qui s’attache doucement à celle-ci peux maintenant être

faite sans spécifier I et J:

G5 P0 Q-3 X2 Y2

C’est une erreur si:

- P et Q ne sont pas spécifiés tous les deux

- Un seul, de I ou J est spécifié

- Aucun de I ou J n’est spécifié à la première série de commandes G5

- Un axe autre que X ou Y est spécifié

- Le plan courant n’est pas G17

8. G5.1 Spline quadratique

G5.1 X- Y- I- J-

- I – Offset incrémental en X, du point de départ au point de contrôle

- J – Offset incrémental en Y, du point de départ au point de contrôle

G5.1 crée une B-spline quadratique dans le plan XY avec les seuls axes X et Y.

Ne pas spécifier I ou J donne un offset nul pour l’axe non spécifié,

un ou les deux doivent donc être donnés.

Par exemple, pour programmer une parabole, entre l’origine X-2 Y4 et X2 Y4:

G90 G17 G0 X-2 Y4 G5.1 X2 I2 J-8

C’est une erreur si:

- Les offsets I et J ne sont pas spécifiés ou sont à zéro

- Un autre axe que X ou Y est spécifié

- Le plan actif n’est pas G17

9. G5.2 G5.3 Block NURBS

G5.2 X- Y- ... G5.3

|

Attention

|

G5.2, G5.3 sont expérimentaux, il n’ont pas encore été testés totalement. |

G5.2 est pour ouvrir un bloc de données définissant un NURBS et G5.3 pour

fermer le bloc de données. Dans les lignes entre ces deux codes, les points de

contrôle de la courbe sont définis avec deux éléments, leur poids relatif (P)

et le paramètre (L) qui détermine l’ordre de la courbe.

Les coordonnées courantes, avant la premiére commande G5.2, est toujours prise

comme premier point de contrôle du NURBS. Pour définir le poids pour le

premier point de contrôle, premièrement programmer G5.2 P- sans donner X ni Y.

Le poids par défaut si P n’est pas spécifié est 1. L’ordre par défaut si L n’est

pas spécifié est 3.

G0 X0 Y0 (mouvement en vitesse rapide)

F10 (set feed rate)

G5.2 P1 L3

X0 Y1 P1

X2 Y2 P1

X2 Y0 P1

X0 Y0 P2

G5.3

; Les mouvements en vitesse rapide montrent le même parcours sans le bloc NURBS

G0 X0 Y1

X2 Y2

X2 Y0

X0 Y0

M2

D’autres informations sur NURBS sont disponibles ici:

10. G7 Mode diamètre sur les tours

G7

Sur un tour, programmer G7 pour passer l’axe X en mode diamètre. En

mode diamètre, les mouvements de l’axe X font la moitié de la cote

programmée. Par exemple, X10 placera l’outil à 5 unités du centre, ce

qui produira bien une pièce d’un diamètre de 10 unités.

11. G8 Mode rayon sur les tours

G8

Sur un tour, programmer G8 pour passer l’axe X en mode rayon. En mode

rayon, les mouvements de l’axe X sont égaux à la cote programmée. Ce

qui signifie que X10 placera l’outil à 10 unités du centre et aura pour

résultat une pièce d’un diamètre de 20 unités. G8 est le mode par

défaut à la mise sous tension.

12. G10 L1 Ajustements dans la table d’outils

G10 L1 P- axes

- P – numéro d’outil

- R – rayon de bec

- I – angle frontal (tour)

- J – angle arrière (tour)

- Q – orientation (tour)

G10 L1 ajuste les valeurs de la table d’outils pour l’outil N°P aux valeurs

passées dans les paramètres. Les nouvelles valeurs peuvent être passées depuis

un programme ou depuis la fenêtre d’entrées manuelles (MDI). Un G10 L1 valide,

réécrit et recharge la table d’outils.

G10 L1 P1 Z1.5 (fixe le décalage en Z de l'outil 1 à 1.5 de l'origine machine) G10 L1 P2 R0.15 Q3 (fixe le rayon de bec de l'outil 2 à 0.15 avec une orientation 3)

C’est une erreur si:

- La compensation d’outil est active

- Le mot P n’est pas spécifié

- Le mot P ne correspond pas à un numéro d’outil valide de la table d’outils.

D’autres informations sur l’orientation des outils de tour sont disponibles ici.

13. G10 L2 Établissement de l’origine d’un système de coordonnées

G10 L2 P-

- P – système de coordonnées (0 à 9)

- R – rotation autour de l’axe Z

G10 L2 décale l’origine des axes dans le système de coordonnées spécifié par

la valeur du mot d’axe. Le décalage s’effectue à partir de l’origine machine

établie par la prise d’origine machine (homing). Les valeurs de ce décalage vont

remplacer toutes celles en effet sur le système de coordonnées spécifié. Les

mots d’axe inutilisés resteront inchangés.

Programmer P0 à P9 pour spécifier le système de coordonnées à décaler.

| Valeur P | Système de coordonnées | G-code |

|---|---|---|

|

0 |

Actif courant |

n/a |

|

1 |

1 |

G54 |

|

2 |

2 |

G55 |

|

3 |

3 |

G56 |

|

4 |

4 |

G57 |

|

5 |

5 |

G58 |

|

6 |

6 |

G59 |

|

7 |

7 |

G59.1 |

|

8 |

8 |

G59.2 |

|

9 |

9 |

G59.3 |

Facultativement, programmer R pour indiquer la rotation des axes XY autour

de l’axe Z.

La direction de rotation est anti-horaire comme vue depuis le côté positif de

l’axe Z.

Tous les mots d’axe sont facultatifs.

Être en mode relatif (G91) est sans effet sur G10 L2.

Concepts importants:

- G10 L2 Pn ne change pas l’actuel système de coordonnées par celui spécifié

par P, il est nécessaire d’utiliser G54 à 59.3 pour sélectionner le système de

coordonnées. - Quand un mouvement de rotation est en cours, jogger un axe, déplacera celui-ci

seulement dans le sens négatif ou positif et non pas le long de l’axe de

rotation. - Si un décalage d’origine créé avec G92 est actif avant la commande G10 L2,

il reste actif après. - Le système de coordonnées dont l’origine est définie par la commande G10

peut être actif ou non au moment de l’exécution de G10. Si il est actif à

ce moment là, les nouvelles coordonnées prennent effet immédiatement.

C’est une erreur si:

- Le nombre P n’est pas évalué comme étant un nombre entier compris entre 0 et 9.

- Un axe est programmé mais n’est pas défini dans la configuration.

G10 L2 P1 X3.5 Y17.2

Place l’origine du premier système de coordonnées (celui sélectionné par G54)

au points X3.5 et Y17.2 (en coordonnées absolues).

La coordonnée Z de l’origine, ainsi que les coordonnées de tous les autres axes,

restent inchangées puisque seuls X et Y étaient spécifiés.

G10 L2 P1 X0 Y0 Z0 (révoque les décalages en X, Y et Z du système N°1)

L’exemple précédent fixe les origines XYZ du système de coordonnées G54, à

l’origine machine.

Les systèmes de coordonnées sont décrits en détail ici.

14. G10 L10 modifie les offsets d’outil dans la table d’outils

G10 L10 P- axes

- P – numéro d’outil

- R – rotation autour de l’axe Z

- I – angle frontal (tour)

- J – angle arrière (tour)

- Q – orientation (tour)

G10 L10 modifie les valeurs de l’outil P dans la table d’outils, de sorte

que si la compensation d’outil est rechargée, avec la machine à la position

courante et avec les G5x et G92 actifs, les coordonnées courantes pour

l’axe spécifié deviendront les coordonnées spécifiées. Les axes non spécifiés

dans la commande G10 L10 ne seront pas modifiés.

M6 T1 G43 (appel l'outil 1 et active la correction de longueur d'outil) G10 L10 P1 Z1.5 (fixe la position courante en Z à 1.5 dans la table d'outils) G43 (recharge l'offset de longueur d'outil depuis la table d'outils modifiée) M2 (fin de programme)

C’est une erreur si:

- La compensation d’outil est activée.

- Le mot P n’est pas spécifié.

- Le mot P ne correspond pas à un numéro d’outil valide de la table d’outils.

15. G10 L11 modifie les offsets d’outil dans la table d’outils

G10 L11 P- axes

- P – numéro d’outil

- R – rotation autour de l’axe Z

- I – angle frontal (tour)

- J – angle arrière (tour)

- Q – orientation (tour)

G10 L11 est identique à G10 L10 excepté qu’au lieux de fixer les valeurs

par rapport aux décalages de coordonnées courants, il les fixe de sorte que les

coordonnées courantes deviennent celles spécifiées par les paramètres si la

nouvelle compensation d’outil est rechargée et que la machine est placée dans

le système de coordonnées G59.3, système sans aucun décalage G92 actif.

Ceci permet à l’utilisateur de fixer le système de coordonnées G59.3 à

un point fixe de la machine et d’utiliser cet emplacement pour mesurer

l’outil sans s’occuper des autres décalages courants actifs.

C’est une erreur si:

- La compensation d’outil est activée

- Le mot P n’est pas spécifié.

- Le mot P ne correspond pas à un numéro d’outil valide de la table d’outils.

16. G10 L20 Établissement de l’origine d’un système de coordonnées

G10 L20 P- axes

- P – système de coordonnées (0-9)

G10 L20 est similaire à G10 L2 excepté qu’au lieu d’ajuster les offsets à des

valeurs données, il les place à des valeurs calculées de sorte que les

coordonnées courantes deviennent les valeurs données en paramètres.

G10 L20 P1 X1.5 (fixe la position courante en X du système de coordonnées G54 à 1.5)

C’est une erreur si:

- Le nombre P n’est pas évalué comme une entier compris entre 0 et 9.

- Un axe non défini dans la configuration est programmé.

17. G17 à G19.1 Choix du plan de travail

Ces codes sélectionnent le plan de travail courant comme décrit ci-dessous:

- G17 – XY (par défaut)

- G18 – ZX

- G19 – YZ

- G17.1 – UV

- G18.1 – WU

- G19.1 – VW

Les plans UV, WU et VW ne supportent pas les arcs. Il est de bonne pratique

d’inclure la sélection du plan de travail dans le préambule du programme G-code.

Les effets de la sélection d’un plan de travail sont discutés dans la section

sur les arcs.

18. G20, G21 Choix des unités machine

- G20 – pour utiliser le pouce comme unité de longueur.

- G21 – pour utiliser le millimètre comme unité de longueur.

C’est toujours une bonne pratique de programmer soit G20, soit G21, dans

le préambule du programme, avant tout mouvement et de ne plus en changer

ailleurs dans le programme.

19. G28, G28.1 Aller à une position prédéfinie

|

Attention

|

Pour une bonne répétabilité de la position et que la position soit correctement enregistrée avec G28.1, faire la prise d’origine générale avant d’utiliser G28. |

G28 utilise les valeurs enregistrées dans les paramètres 5161 à 5166 comme

points finaux des mouvements des axes X Y Z A B C U V W.

Les valeurs des paramètres sont des coordonnées machine absolues, en unités

machine natives, telles que fixées dans le fichier ini. Tous les axes définis

dans le fichier ini seront déplacés lors d’un G28.

- G28 – effectue un mouvement en vitesse rapide de la position courante à la

position absolue enregistrée dans les paramètres 5161 à 5166. - G28 axes – effectue un déplacement en vitesse rapide à la position

spécifiée par axes y compris les décalages, puis effectuera un mouvement en

vitesse rapide aux coordonnées absolues stockées dans les paramètres 5161

à 5166 pour les axes spécifiés. - G28.1 – enregistre la position absolue courante dans les paramètres 5161

à 5166.

G28 Z2.5 (vitesse rapide vers Z2.5 puis emplacement spécifié dans les paramètres enregistrés de G28)

C’est une erreur si:

- La compensation d’outil est active.

20. G30, G30.1 Aller à une position prédéfinie

|

Attention

|

Pour une bonne répétabilité de la position et que la position soit correctement enregistrée avec G30.1, faire la prise d’origine générale avant d’utiliser G30. |

- G30 – effectue un mouvement en vitesse rapide de la position courante à la

position absolue stockée dans les paramètres 5181 à 5186.

Les valeurs stockées dans les paramètres font référence au système de

coordonnées absolues qui est le système de coordonnées machine. - G30 axes – effectue un déplacement en vitesse rapide depuis la position

courante jusqu’à la position spécifiée par axes, y compris les décalages,

suivi d’un mouvement rapide à la position absolue stockée dans les paramètres

5181 à 5186 pour les axes spécifiés. Les axes non spécifiés ne bougeront pas. - G30.1 – enregistre la position absolue courante dans les paramètres 5181 à

5186.

|

Note

|

Les paramètres de G30 peuvent être utilisés pour déplacer l’outil quand un M6 est programmé avec la variable [TOOL_CHANGE_AT_G30]=1 dans la section [EMCIO] du fichier ini. |

G30 Z2.5 (mvt rapide à Z2.5 puis déplacement selon les paramètres de G30 stockés)

C’est une erreur si:

- La compensation de d’outil est active.

21. G33 Mouvement avec broche synchronisée

G33 X- Y- Z- K-

- K – distance par tour

Pour un mouvement avec broche synchronisée dans une direction, programmer

G33 X- Y- Z- K- où K donne la longueur du mouvement en XYZ pour chaque tour

de broche. Par exemple, si il commence à Z=0, G33 Z-1 K.0625 produira

un mouvement d’un pouce de long en Z en même temps que 16 tours de broche.

Cette commande peut être la base d’un programme pour faire un filetage de

16 filets par pouce. Un autre exemple en métrique, G33 Z-15 K1.5 produira

un mouvement de 15mm de long pendant que la broche fera 10 tours soit un

pas de 1.5mm.

Les mouvements avec broche synchronisée utilisent l’index de broche et les pins

spindle at speed pour le filetage multi-passes. Un mouvement avec G33 se

termine au point final programmé.

|

Note

|

K suit la ligne d’avance décrite par X- Y- Z-. K n’est pas parallèle à l’axe Z si les points d’arrivée des axes X et Y sont utilisés, par exemple pour réaliser un filetage conique. |

Au début de chaque passe G33, LinuxCNC utilise la vitesse de broche et les

limites d’accélération de la machine pour calculer combien de temps prendra Z

pour accélérer après chaque impulsion d’index et détermine de combien de degrés

la broche tournera pendant ce temps là. Il ajoute alors cet angle à la position

de l’index puis calcule la position de Z utilisant l’angle de broche correct.

Cela signifie que Z aura atteints la position correcte juste en fin

d’accélération à la bonne vitesse, il peux immédiatement usiner le bon filetage.

Les pins motion.spindle-at-speed et l’index encoder.n.phase-Z pour la broche

doivent être connectés dans le fichier HAL pour que G33 soit opérationnel.

Voir le Manuel de l’intégrateur pour plus d’informations sur les mouvements

synchronisés avec la broche.

G90 (mode distance absolue) G0 X1 Z0.1 (positionnement en vitesse rapide) S100 M3 (broche en rotation à 100tr/mn) G33 Z-2 K0.125 (mouvement vers Z -2 avec une avance de 0.125 par tour) G0 X1.25 (mouvement de dégagement en vitesse rapide) Z0.1 (mouvement en vitesse rapide à Z0.1) M2 (fin de programme)

C’est une erreur si:

- Tous les axes sont omis.

- La broche ne tourne pas quand cette commande est exécutée.

- Le mouvement linéaire requis excède les limites de vitesse machine

en raison de la vitesse de broche.

22. G33.1 Taraudage Rigide

G33.1 X- Y- Z- K-

- K – distance par tour

Pour un taraudage rigide avec broche synchronisée et mouvement de retour,

programmer G33.1 X- Y- Z- K- où K- donne la longueur du mouvement

pour chaque tour de broche. Un mouvement de taraudage rigide suit cette

séquence:

|

Attention

|

Si pour un taraudage rigide, les coordonnées X et Y spécifiées ne sont pas les coordonnées courantes lors de l’appel de G33.1, le mouvement ne s’effectuera pas le long de l’axe Z mais de la position courante jusqu’aux coordonnées X et Y spécifiées. |

- Un mouvement aux coordonnées spécifiées, synchronisé avec la rotation de

la broche, avec le ratio donné et débutant à l’impulsion d’index du codeur

de broche. - Quand le point final est atteint, la commande inverse le sens de rotation

de la broche (ex: de 300 tours/mn en sens horaire à 300 tours/mn en sens

anti-horaire) - Le mouvement reste synchronisé en continu avec la broche, même ‘au delà’

de la coordonnée du point final spécifié pendant l’arrêt de la broche et

son inversion. - Le mouvement synchronisé se poursuit pour revenir aux coordonnées initiales.

- Quand les coordonnées initiale sont atteintes, la commande inverse la

broche une seconde fois (ex: de 300tr/mn sens anti-horaire à 300tr/mn en

sens horaire) - Le mouvement reste synchronisé même ‘au delà’ des coordonnées initiales

pendant que la broche s’arrête, puis s’inverse. - Un mouvement non synchronisé ramène le mobile en arrière, aux

coordonnées initiales.

Tous les mouvements avec broche synchronisée ont besoin d’un index de broche,

pour conserver la trajectoire prévue et que les passes se chevauchent

exactement. Un mouvement avec G33.1 se termine aux coordonnées initiales.

Les mots d’axes sont facultatifs, sauf au moins un qui doit être utilisé.

G90 (mode distance absolue) G0 X1.000 Y1.000 Z0.100 (mouvement rapide au point de départ taraudage rigide en 20 filets par pouce) G33.1 Z-0.750 K0.05 (et une profondeur de filet de 0.750) M2 (fin de programme)

C’est une erreur si:

- Tous les axes sont omis.

- La broche ne tourne pas quand cette commande est exécutée.

- Le mouvement linéaire requis excède les limites de vitesse machine

en raison d’une vitesse de broche trop élevée.

23. G38.x Mesure au palpeur

G38.x axes

- G38.2 – palpe vers la pièce, stoppe au toucher, signale une erreur en cas de

défaut. - G38.3 – palpe vers la pièce, stoppe au toucher.

- G38.4 – palpe en quittant la pièce, stoppe en perdant le contact, signal une

erreur en cas de défaut. - G38.5 – palpe en quittant la pièce, stoppe en perdant le contact.

|

Important

|

Cette commande n’est pas utilisable si la machine n’a pas été configurée pour exploiter un signal de sonde entre HAL et LinuxCNC. Le signal de la sonde doit être envoyé sur une broche d’entrée puis transmis à motion.probe-entrée (bit, In). G38.x utilise la valeur de cette broche pour déterminer quand la sonde a touché ou perdu le contact. TRUE si le contact de la sonde est fermé (Touché), FALSE si il est ouvert. |

Programmer G38.x axes, pour effectuer une mesure au palpeur. Les mots d’axe

sont facultatifs excepté au moins un. Les mots d’axe définissent ensemble,

le point de destination, à partir de l’emplacement actuel, vers lequel la

sonde se déplace. Si le palpeur n’a pas déclenché avant que la destination soit

atteinte, G38.2 et G38.4 signaleront une erreur. L’outil dans la broche doit

être un palpeur ou un actionneur de contact.

En réponse à cette commande, la machine déplace le point contrôlé

(qui est le centre de la boule du stylet du palpeur) en ligne droite,

à la vitesse travail courante, vers le point programmé.

En mode vitesse inverse du temps, la vitesse est telle que le mouvement

depuis le point courant jusqu’au point programmé, prendra le temps spécifié.

Le mouvement s’arrête (dans les limites d’accélération de la machine)

lorsque le point programmé est atteint ou quand l’entrée du palpeur

bascule dans l’état attendu selon la première éventualité.

Le tableau de signification des différents codes de mesure.

| Code | État ciblé | Sens de destination | Signal d’erreur |

|---|---|---|---|

|

G38.2 |

Touché |

Vers la pièce |

Oui |

|

G38.3 |

Touché |

Vers la pièce |

Non |

|

G38.4 |

Quitté |

Depuis la pièce |

Oui |

|

G38.5 |

Quitté |

Depuis la pièce |

Non |

Après une mesure réussie, les paramètres 5061 à 5069

contiendront les coordonnées des axes XYZABCUVW, pour l’emplacement du

point contrôlé à l’instant du changement d’état du palpeur.

Après une mesure manquée, ils contiendront les coordonnées du point programmé.

Le paramètre 5070 est mis à 1 si la mesure est réussie et à 0 si elle est

manquée. Si la mesure n’a pas réussi, G38.2 et G38.4 signaleront une erreur

en affichant un message à l’écran si l’interface graphique choisie le permet.

Un commentaire de la forme (PROBEOPEN filename.txt) ouvrira le

fichier filename.txt et y enregistrera les 9 coordonnées de

XYZABCUVW pour chaque mesure réussie.

Le fichier doit être fermé avec le commentaire

(PROBECLOSE).

Dans le répertoire des exemples, le fichier smartprobe.ngc montre

l’utilisation d’un palpeur et l’enregistrement des coordonnées de la pièce

dans un fichier. Le fichier smartprobe.ngc peut être utilisé par ngcgui

avec un minimum de modifications.

C’est une erreur si:

- Le point programmé est le même que le point courant.

- Aucun mot d’axe n’est utilisé.

- La compensation de d’outil est activée.

- La vitesse travail est à zéro.

- Le palpeur est déjà au contact de la cible.

24. G40 Révocation de la compensation de rayon d’outil

- G40 – révoque la compensation de rayon d’outil. Le mouvement suivant, de

sortie de compensation, doit être une droite au moins aussi longue que le

diamètre de l’outil. Ce n’est pas une erreur de désactiver la compensation

quand elle est déjà inactive.

; la position courante est X1 après la fin du mvt avec compensation G40 (révoque la compensation) G0 X1.6 (mouvement linéaire aussi long que le diamètre d'outil) M2 (fin de programme)

C’est une erreur si:

- Un mouvement en arc avec G2 ou G3 suit un G40.

- Le mouvement suivant la révocation de compensation est inférieur au

diamètre de l’outil.

25. G41, G42 Compensation de rayon d’outil

G41 (compensation à gauche du profil) G42 (compensation à droite du profil)

- D – Numéro d’outil

Le mot D est facultatif. En son absence ou si il est à zéro, le rayon de l’outil

courant est utilisé. Si le mot D est présent, il devrait normalement correspondre

au numéro de l’outil monté dans la broche, bien que cela ne soit pas

indispensable, il doit par contre correspondre à un numéro d’outil valide.

Pour activer la compensation d’outil à gauche du profil,

programmer G41. G41 applique la compensation d’outil à gauche de la

ligne programmée vu de l’extrémité positive de l’axe perpendiculaire au plan.

Pour activer la compensation d’outil à droite du profil,

programmer G42. G42 applique la correction d’outil à droite de la

ligne programmée vu de l’extrémité positive de l’axe perpendiculaire au plan.

Le mouvement d’entrée doit être au moins aussi long que le rayon de l’outil.

Le mouvement d’entrée peut être effectué en vitesse rapide.

La compensation d’outil ne peut être effectuée que si le plan XY ou

le plan XZ est actif.

Les commandes définies par l’utilisateur, M100 à M199, sont autorisées

lorsque la compensation d’outil est activée.

Le comportement de la machine, quand la compensation d’outil est activée,

est décrit dans la section sur la compensation d’outil.

C’est une erreur si:

- Le nombre D ne correspond, ni à zéro, ni à un numéro d’outil valide.

- Le plan YZ est le plan de travail actif.

- La compensation d’outil est activée alors qu’elle est déjà active.

26. G41.1, G42.1 Compensation dynamique d’outil

G41.1 D- (à gauche du profil) G42.1 D- (à droite du profil)

- Le mot D spécifie le diamètre de l’outil.

- Le mot L spécifie l’orientation de l’outil, est à 0 par défaut si

non spécifié.

Pour activer la compensation dynamique d’outil à gauche du profil,

programmer G41.1 D- L-.

Pour activer la compensation dynamique d’outil à droite du profil,

programmer G42.1 D- L-.

C’est une erreur si:

- Le plan YZ est le plan de travail actif.

- La valeur de L n’est pas comprise entre 0 et 9 inclus.

- Le nombre L est utilisée alors que le plan XZ n’est pas le plan actif.

- La compensation d’outil est activée alors qu’elle est déjà active.

Plus d’informations sur l’orientation des outils, sur les outils de tour en 1-2-3-4 et

les outils de tour en 5-6-7-8.

27. G43 Activation de la compensation de longueur d’outil

- H – Numéro d’outil

- G43 – Utilise l’outil courant chargé par le dernier Tn M6. G43 modifie les

mouvements ultérieurs en décalant les coordonnées de Z et/ou de X, de la

longueur de l’outil. G43 ne provoque aucun mouvement. L’effet de la

compensation ne se produira qu’au cours du prochain mouvement des axes compensés,

de sorte que le point final de ce mouvement sera la position compensée. - G43 H- – Utilise l’offset de l’outil correspondant fourni par la table

d’outils. Ce n’est pas une erreur d’avoir la valeur de H à zéro, le numéro de

l’outil courant sera utilisé.

G43 H1 (ajuste les offsets d'outil avec les valeurs de l'outil 1 fournies par la table d'outils)

C’est une erreur si:

- La valeur de H n’est pas un entier, il est négatif, ou il ne correspond, ni

à zéro, ni à un numéro d’outil valide.

28. G43.1 Compensation dynamique de longueur d’outil

G43.1 axes

- G43.1 axes – Modifie les mouvements ultérieurs en décalant les coordonnées

de Z et/ou de X, selon les offsets stockés dans la table d’outils. G43.1 ne

provoque aucun mouvement. L’effet de la compensation ne se produira qu’au cours

du prochain mouvement des axes compensés de sorte que le point final de ce

mouvement sera la position compensée.

G90 (passe en mode absolu) T1 M6 G43 (charge l'outil N°1 et son offset de longueur, Z est à la position machine 0 et la visu affiche Z1.500) G43.1 Z0.250 (décale l'outil courant de 0.250, la visu affiche maintenant Z1.250) M2 (fin de programme)

C’est une erreur si:

- Une commande de mouvement est sur la même ligne que G43.1

29. G49 Révocation de la compensation de longueur d’outil

Pour révoquer la compensation de longueur d’outil, programmer G49.

Ce n’est pas une erreur de programmer une compensation qui est déjà

utilisée. Ce n’est pas non plus une erreur de révoquer une compensation de

longueur d’outil alors qu’aucune n’est couramment utilisée.

30. G53 Mouvement en coordonnées absolues

G53 axes

Pour un déplacement exprimé en coordonnées système, programmer

G53 sur la même ligne qu’un mouvement linéaire. G53 n’est pas modal, il doit

donc être programmé sur chaque ligne où il doit être actif. G0 ou G1 ne

doivent pas se trouver sur la même ligne si un d’eux est déjà actif.

Par exemple:

G53 G0 X0 Y0 Z0 (mouvement linéaire rapide des axes à leur positions d'origine) G53 X2 (mouvement linéaire rapide à la coordonnée absolue X=2)

C’est une erreur si:

- G53 est utilisé sans que G0 ou G1 ne soit actif.

- G53 est utilisé alors que la compensation d’outil est active.

Étudier le chapitre sur les systèmes de coordonnées et de leurs décalages, pour bien maîtriser ces concepts.

31. G54 à G59.3 Choix du système de coordonnées

- G54 – Système de coordonnées pièce 1

- G55 – Système de coordonnées pièce 2

- G56 – Système de coordonnées pièce 3

- G57 – Système de coordonnées pièce 4

- G58 – Système de coordonnées pièce 5

- G59 – Système de coordonnées pièce 6

- G59.1 – Système de coordonnées pièce 7

- G59.2 – Système de coordonnées pièce 8

- G59.3 – Système de coordonnées pièce 9

Le code G54 est apparié avec le système de coordonnées pièce N°1,

pour le choisir programmer G54 et ainsi de suite pour les autres systèmes.

Les systèmes de coordonnées stockent les valeurs de chacun des axes dans les

variables indiquées dans le tableau ci-dessous.

C’est une erreur si:

- Un de ces G-codes est utilisé alors que la compensation d’outil est active.

Voir la section sur les systèmes de coordonnée

pour une vue complète.

32. G61, G61.1 Contrôle de trajectoire exacte

- G61 – Met la machine en mode de trajectoire exacte. G61 suivra exactement

la trajectoire programmée même si cela doit aboutir à un arrêt complet

momentané du mobile. - G61.1 – Met la machine en mode arrêts exacts.

33. G64 Contrôle de trajectoire continue avec tolérance

G64 >

- P- – Déviation maximale tolérée par rapport à la trajectoire programmée.

- Q- – Tolérance naïve cam.

- G64 – Recherche de la meilleure vitesse possible.

- G64 P- – Mélange entre meilleure vitesse et tolérance de déviation.

- G64 P- Q- – Est le moyen d’affiner encore pour obtenir le meilleur

compromis entre vitesse et précision de la trajectoire. La vitesse sera

réduite si nécessaire pour maintenir la trajectoire, même si ça doit aboutir

à un arrêt complet momentané. Le détecteur naïve cam est activé. Quand il

y a une série de mouvements linéaires XYZ en vitesse travail, avec une

même vitesse de déplacement, inférieure à Q-, ils sont regroupés en

un seul segment linéaire, ainsi la vitesse s’en trouve améliorée puisqu’il

n’y a plus de décélération/arrêt/accélération aux points de jonction des

segments. Sur les mouvements G2/G3 dans le plan G17 (XY) lorsque le

maximum d’écart entre un arc et une ligne droite est inférieur à

la déviation maximale P-, la tolérance de l’arc est divisée en deux lignes

(depuis le début de l’arc jusqu’au milieu et du milieu jusqu’à la fin). Ces

deux lignes sont ensuite soumises à l’algorithme naïve cam. Ainsi, les cas

ligne-arc, arc-arc et arc-ligne et le cas ligne-ligne, bénéficient de

l’algorithme naïve cam, ce qui améliore les performances en simplifiant

les trajectoires. Il est permis de programmer ce mode même si il est déjà actif.

G64 P0.015 (fixe la déviation d'usinage à 0.015 maximum de la trajectoire programmée)

Il est de bonne pratique de spécifier un type de contrôle de trajectoire

dans le préambule de chaque programme G-code.

34. G73 Cycle de perçage avec brise copeaux

G73 axes R- Q-

- R- – Position du plan de retrait en Z

- Q- – Incrément delta parallèle à l’axe Z

- L- – Répétition

Le cycle G73 est destiné au perçage profond ou au fraisage avec brise-copeaux.

Les retraits, au cours de ce cycle, fragmentent les copeaux longs (fréquents

lors de l’usinage de l’aluminium). Ce cycle utilise la valeur Q- qui

représente un incrément delta parallèle à l’axe Z. Le cycle se décompose de la

manière suivante:

- Un mouvement préliminaire. Comme décrit dans cet exposé sur le mouvement préliminaire

- Un mouvement de l’axe Z seul, en vitesse travail, sur la position la moins

profonde entre, l’incrément delta ou la position de Z programmée. - Une petite remontée en vitesse rapide.

- Répétition des étapes 2 et 3 jusqu’à ce que la position programmée de Z

soit atteinte à l’étape 2. - Un mouvement de l’axe Z en vitesse rapide jusqu’au plan de retrait.

C’est une erreur si:

- La valeur de Q est négative ou égale à zéro.

- Le nombre R n’est pas spécifié.

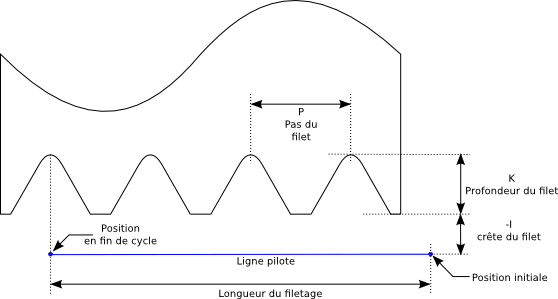

35. G76 Cycle de filetage préprogrammé

G76 P- Z- I- J- R- K- Q- H- E- L-

- Ligne pilote – La ligne pilote est une ligne imaginaire, parallèle à

l’axe de la broche (Z), située en sécurité à l’extérieur du matériau à

fileter. La ligne pilote va du point initial en Z jusqu’à la fin du

filetage donnée par la valeur de Z dans la commande. - P- – Le pas du filet en distance de déplacement par tour.

- Z- – La position finale du filetage. A la fin du cycle, l’outil sera

à cette position Z.

|

Note

|

En mode diamètre G7, les valeurs I, J et K sont des mesures de diamètre. En mode rayon G8, les valeurs I, J et K sont des mesures de rayon. |

- I- – La crête du filet est une distance entre la ligne pilote et la

surface de la pièce. Une valeur négative de I,

indique un filetage externe et une valeur positive, indique un

filetage interne. C’est généralement à ce diamètre nominal que le

matériau est cylindré avant de commencer le cycle G76. - J- – Une valeur positive, spécifie la profondeur de la passe initiale.

La première passe sera à J au delà de la crête du filet I. - K- – Une valeur positive, spécifie la profondeur finale du filet.

La dernière passe du filetage sera à K au delà de la crête du filet I.

Paramètres facultatifs:

- R- – La profondeur de dégressivité. R1.0 spécifie une profondeur

de passe constante pour les passes successives du filetage.

R2.0 spécifie une surface constante.

Les valeurs comprises entre 1.0 et 2.0 spécifient

une profondeur décroissante mais une surface croissante.

Enfin, les valeurs supérieures à 2.0 sélectionnent une surface décroissante.

|

Attention

|

Les valeurs inutilement hautes de dégressivité, produiront un nombre inutilement important de passes. (dégressivité = plongée par paliers) |

- Q- – L’angle de pénétration oblique. C’est l’angle (en degrés)

décrivant de combien, les passes successives doivent être décalées

le long de l’axe Z. C’est utilisé pour faire enlever plus de matériau

d’un côté de l’outil que de l’autre.

Une valeur positive de Q fait couper d’avantage le bord de l’outil.

Typiquement, les valeurs sont 29, 29.5 ou 30 degrés. - H- – Le nombre de passes de finition. Les passes de finition sont

des passes additionnelles en fond de filet.

Pour ne pas faire de passe de finition, programmer H0.

Les entrées et sorties de filetage peuvent être programmées coniques

avec les valeurs de E et L.

- E- – Spécifie la longueur des parties coniques le long de l’axe Z.

L’angle du cône ira de la profondeur de la dernière passe à la

crête du filet I. E2.0 donnera un cône d’entrée et de sortie

d’une longueur de 2.0 unités dans le sens du filetage. Pour

un cône à 45 degrés, programmer E identique à K. - L- – Spécifie quelles extrémités du filetage doivent être coniques.

Programmer L0 pour aucune (par défaut), L1 pour une

entrée conique, L2 pour une sortie conique, ou L3 pour l’entrée et

la sortie coniques.

L’outil fera une brève pause pour la synchronisation

avec l’impulsion d’index avant chaque passe de filetage. Une gorge de

dégagement sera requise à l’entrée, à moins que le début du filetage

ne soit après l’extrémité de la pièce ou qu’un cône d’entrée soit utilisé.

À moins d’utiliser un cône de sortie, le mouvement de sortie (retour

rapide sur X initial) n’est pas synchronisé sur la vitesse de broche.

Avec une broche lente, la sortie pourrait se faire sur une petite

fraction de tour. Si la vitesse de broche est augmentée après qu’un

certain nombre de passes soient déjà faites, la sortie va prendre

une plus grande fraction de tour, il en résultera un usinage très

brutal pendant ce nouveau mouvement de sortie. Ceci peut être évité en

prévoyant une gorge de sortie, ou en ne changeant pas la vitesse de

broche pendant le filetage.

La position finale de l’outil sera à la fin de la ligne pilote.

Un mouvement de sécurité peut être nécessaire avec un filetage interne,

pour sortir l’outil de la pièce.

C’est une erreur si:

- Le plan de travail actif n’est pas ZX.

- D’autres mots d’axes que X ou Y, sont spécifiés.

- La dégressivité R est inférieure à 1.0.

- Tous les mots requis ne sont pas spécifiés.

- P, J, K ou H est négatif.

- E- est supérieur à la moitié de la longueur de la ligne pilote.

Les pins motion.spindle-at-speed et l’index encoder.n.phase-Z doivent être

connectées dans le fichier HAL pour que G76 soit opérationnel.

Voir le Manuel de l’intégrateur pour plus d’informations sur les mouvements

synchronisés avec la broche.

Le cycle préprogrammé G76 est basé sur le mouvement avec broche synchronisée G33,

voir les informations technique relatives à G33.

Un programme de filetage, g76.ngc montre l’utilisation d’un cycle de

filetage G76, il peut être visualisé et exécuté sur n’importe quelle machine

utilisant la configuration sim/lathe.ini.

G0 Z-0.5 X0.2 G76 P0.05 Z-1 I-0.075 J0.008 K0.045 Q29.5 L2 E0.045

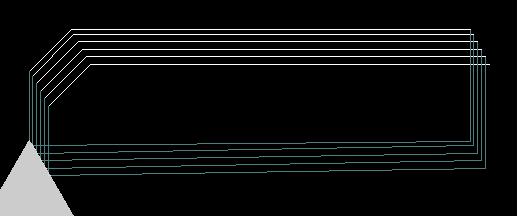

Sur l’image ci-dessous, l’outil est à la position finale après que le cycle

G76 soit terminé. On voit que le parcours d’entrée de l’outil sur la droite,

spécifié par Q29.5 et le parcours de sortie conique à gauche comme

spécifié par L2 E0.045. Les lignes blanches sont les mouvements de coupe.

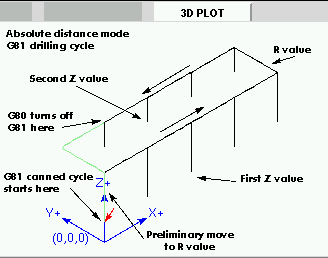

36. Les cycles de perçage G81 à G89

Les cycles de perçage de G81 à G89 et la révocation de ces cycle G80,

sont décrits dans cette section. Des exemples sont donnés plus bas avec

les descriptions.

Tous les cycles de perçage sont effectués dans le respect du plan

de travail courant. N’importe lequel des six plans de travail peut être

choisi. Dans cette section, la plupart des descriptions supposeront que

le plan de travail XY est le plan courant. Le comportement reste

analogue pour les autres plans de travail et les mots corrects doivent

être utilisés. Par exemple, dans le plan G17.1, l’action de retrait

s’effectue parallèlement à l’axe W et les positions ou incréments sont

donnés avec U et W. Dans ce cas, substituer U, V, W avec X, Y, Z dans les

instructions suivantes.

Les mots d’axes rotatifs ne sont pas autorisés dans les cycles de perçage.

Quand le plan actif est X, Y, Z, les mots d’axes U, V, W ne sont pas autorisés.

De même, si le plan actif est U, V, W, les mots d’axes X, Y, Z ne sont

pas autorisés.

36.1. Mots communs

Tous les cycles de perçage utilisent les groupes X, Y, Z ou U, V, W selon

le plan sélectionné, ainsi que le mot R. La position de R- (signifiant

retrait) est perpendiculaire au plan de travail courant (axe Z pour le plan XY,

axe X pour le plan YZ, axe Y pour le plan XZ, etc.). Quelques cycles de

perçage utilisent des arguments supplémentaires.

36.2. Mots sticky

Dans les cycles de perçage, un nombre est qualifié de sticky (persistante,

collant) si, quand le même cycle est répété sur plusieurs lignes de code en

colonne, le nombre doit être indiqué la première fois, mais il

devient facultatif pour le reste des lignes suivantes. Les nombres

sticky conservent leur valeur tant qu’ils ne sont pas explicitement

programmés avec une nouvelle valeur. La valeur de R est toujours sticky.

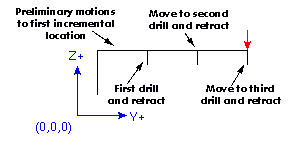

En mode de déplacements incrémentaux (G91), les valeurs X, Y, est R

sont traitées comme des incréments depuis la position courante, Z est

un incrément depuis la position de l’axe Z avant le mouvement

impliquant l’axe Z. En mode de déplacements absolus, les valeurs de X,

Y, R, et Z sont des positions absolues dans le système de coordonnées courant.

36.3. Répétition de cycle

Le mot L est facultatif et représente le nombre de répétitions.

L=0 n’est pas permis. Si les fonctionnalités de répétition sont utilisées,

elles le sont normalement en mode relatif, de sorte que la même séquence de

mouvements se répète à plusieurs emplacements régulièrement espacés le long

d’une ligne droite. Quand L>1 en mode relatif et XY comme plan courant,

les positions X et Y sont déterminées en ajoutant les valeurs X et Y de

la commande à celles de la position courante, pour le premier trajet ou

ensuite, à celles de la position finale du précédent trajet, pour les

répétitions. Ainsi, si vous programmez L10, vous obtiendrez 10 cycles.

Le premier cycle sera la distance X, Y depuis la position d’origine.

Les positions de R- et Z- ne changent pas durant toutes les

répétitions. En mode absolu, L>1 signifie faire le même cycle à la même

place plusieurs fois, omis, le mot L est équivalent à L=1. La valeur de L

n’est pas sticky.

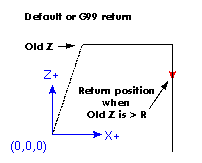

36.4. Mode de retrait

La hauteur du mouvement de retrait à la fin de chaque répétition

(appelée plan de retrait dans les descriptions suivantes) est

déterminée par le mode de retrait: retrait sur la position initiale de

Z, si elle est au dessus de la valeur de R et que le mode de retrait

est G98, OLD_Z, sinon, à la position de R. Voir la section

sur les options du plan de retrait.

36.5. Erreurs des cycles de perçage

Il y a une erreur si:

- Tous les mots X, Y et Z sont manquants durant un cycle de perçage.

- Des mots d’axes de différents groupes (XYZ) (UVW) sont utilisés.

- Un nombre P est requis mais un nombre P négatif est utilisé.

- Un nombre L est utilisé mais n’est pas un entier positif.

- Un mouvement d’axe rotatif est utilisé durant un cycle de perçage.

- Une vitesse inverse du temps est activée durant un cycle de perçage.

- La compensation d’outil est activée durant un cycle de perçage.

Quand le plan XY est actif, la valeur de Z est sticky, et c’est une

erreur si:

- La valeur de Z est manquante alors qu’un même cycle de perçage n’a

pas encore été activé. - La valeur de R est inférieure à celle de Z.

Si un autre plan est actif, les conditions d’erreur sont analogues à

celles du plan XY décrites ci-dessus.

36.6. Mouvement préliminaire et Intermédiaire

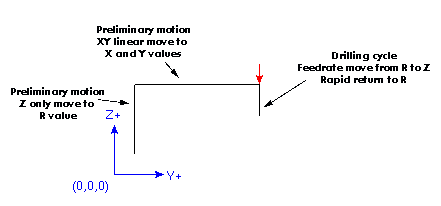

Le mouvement préliminaire est un ensemble de mouvements commun à tous les

cycles de perçage.

Tout au début de l’exécution d’un cycle de perçage, si la position

actuelle de Z est en dessous de la position de retrait R, l’axe Z va

à la position R. Ceci n’arrive qu’une fois, sans tenir compte de la

valeur de L.

En plus, au début du premier cycle et à chaque répétition, un ou deux

des mouvements suivants sont faits:

- Un déplacement en ligne droite, parallèle au plan XY, vers le position

programmée. - Un déplacement en ligne droite, de l’axe Z seul vers la position de

retrait R, si il n’est pas déjà à cette position R.

Si un autre plan est actif, le mouvement préliminaire et intermédiaire

est analogue.

36.7. Pourquoi utiliser les cycles de perçage?

Il y a au moins deux raisons pour utiliser les cycles de perçage. La

première est l’économie de code et la seconde la sécurité offerte par le

mouvement préliminaire qui permet de ne pas s’occuper du point de départ

du cycle.

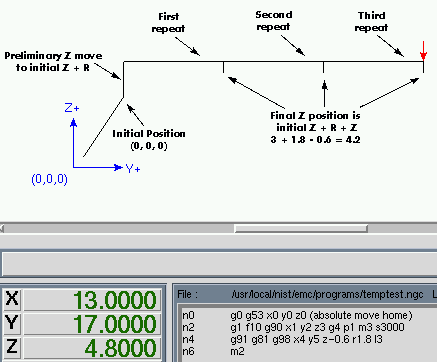

37. G80 Révocation des codes modaux

- G80 – Révoque, tant qu’il est actif, tous les codes de mouvements modaux du

groupe 1 auquel il appartient. Il est révoqué lui même par tout g-code du même

groupe.

C’est une erreur si:

- Des mots d’axes sont programmés quand G80 est actif.

G90 G81 X1 Y1 Z1.5 R2.8 (cycle de perçage en mode de déplacement absolu) G80 (révoque G81) G0 X0 Y0 Z0 (active les mouvements en vitesse rapide et déplace le mobile en X0, Y0 et Z0)

L’exemple 1 produit les mêmes déplacements et le même état final de la machine

que l’exemple suivant:

G90 G81 X1 Y1 Z1.5 R2.8 (cycle de perçage en mode de déplacement absolu) G0 X0 Y0 Z0 (active les mouvements en vitesse rapide et déplace le mobile en X0, Y0 et Z0)

L’avantage du premier exemple est que la ligne du G80 révoque clairement le cycle

G81. Avec ce premier programme, le programmeur doit revenir en mode

mouvement avec G0, comme c’est fait sur la ligne suivante, ou tout autre

mot G de mouvement.

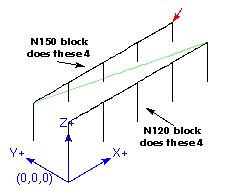

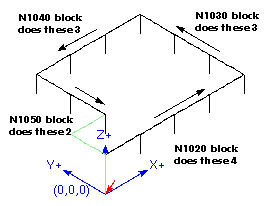

Si un cycle de perçage n’est pas révoqué avec G80 ou un autre mot G

de mouvement, le cycle de perçage attend de se répéter en utilisant

la prochaine ligne de code contenant un ou plusieurs mots d’axe. Le fichier

suivant perce (G81) un ensemble de huit trous, tel que montré sur l’image qui

suit.

N100 G90 G0 X0 Y0 Z0 (coordonnées d'origine) N110 G1 X0 G4 P0.1 N120 G81 X1 Y0 Z0 R1 (cycle de perçage) N130 X2 N140 X3 N150 X4 N160 Y1 Z0.5 N170 X3 N180 X2 N190 X1 N200 G80 (révocation du cycle G81) N210 G0 X0 (mouvement en vitesse rapide) N220 Y0 N230 Z0 N240 M2 (fin du programme)

|

Note

|

Noter que la position de Z change après les quatre premiers trous. C’est également un des rares cas dans lesquels les numéros de lignes sont présents, permettant d’envoyer le lecteur sur une ligne de code spécifique. |

L’utilisation du G80 de la ligne N200 est facultative puisqu’il y a un G0

sur la ligne suivante qui révoque le cycle G81. Mais utiliser G80,

comme l’exemple 2 le montre, donne une meilleure lisibilité au programme. Sans

ce G80, il ne serait pas aussi évident que tous les blocs compris entre N120 et

N200 appartiennent au cycle de perçage.

38. G81 Cycle de perçage

G81 (X- Y- Z- ) ou (U- V- W- ) R- L-

Le cycle G81 est destiné au perçage.

- Un mouvement préliminaire, comme décrit sur cette page.

- Un déplacement de l’axe Z seul à la vitesse programmée, vers la

position Z programmée. - Retrait de l’axe Z en vitesse rapide jusqu’au plan de retrait R.

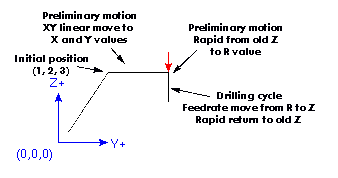

Supposons que la position courante soit, X1, Y2, Z3 dans

le plan XY, la ligne de code suivante est interprétée:

G90 G81 G98 X4 Y5 Z1.5 R2.8

Le mode de déplacements absolus est appelé (G90), le plan de retrait

est positionné sur OLD_Z (G98), l’appel du cycle de perçage G81 va

lancer ce cycle une fois. La position X deviendra celle demandée,

X4. La position de Y deviendra celle demandée, Y5. La position de Z

deviendra celle demandée, Z1.5. La valeur de R fixe le plan de retrait

de Z à 2.8. La valeur de OLD_Z est 3. Les mouvements suivants vont se

produire.

- Un mouvement en vitesse rapide, parallèle au plan XY vers X4, Y5, Z3

- Un mouvement en vitesse rapide, parallèle à l’axe Z vers X4, Y5, Z2.8

- Un mouvement en vitesse travail, parallèle à l’axe Z vers X4, Y5, Z1.5

- Un mouvement en vitesse rapide, parallèle à l’axe Z vers X4, Y5, Z3

Exemple 2: Supposons que la position courante soit, X1, Y2, Z3 dans

le plan XY, la ligne de codes suivante est interprétée:

G91 G81 G98 X4 Y5 Z-0.6 R1.8 L3

Le mode de déplacements incrémentaux est appelé (G91), le plan de

retrait est positionné sur OLD_Z (G98), l’appel du cycle de perçage

G81 demande 3 répétitions du cycle. La valeur demandée de X est 4,

la

valeur demandée de Y est 5, la valeur demandée de Z est -0.6 et le

retrait R est à 1.8. La position initiale de X sera 5 (1+4), la

position initiale de Y sera 7 (2+5), le plan de retrait sera positionné

sur 4.8 (1.8+3) et Z positionné sur 4.2 (4.8-0.6). OLD_Z est à 3.

Le premier mouvement en vitesse rapide le long de l’axe Z vers X1, Y2,

Z4.8), puisque OLD_Z est inférieur au plan de retrait.

La première répétition produira 3 mouvements.

- Un déplacement en vitesse rapide, parallèle au plan XY vers X5, Y7, Z4.8

- Un déplacement en vitesse travail, parallèle à l’axe Z vers X5, Y7, Z4.2

- Un déplacement en vitesse rapide, parallèle à l’axe Z vers X5, Y7, Z4.8

La deuxième répétition produira 3 mouvements. La position de X est

augmentée de 4 et passe à 9, la position de Y est augmentée de 5 et

passe à 12.

- Un déplacement en vitesse rapide, parallèle au plan XY vers X9, Y12, Z4.8

- Un déplacement en vitesse travail, parallèle à l’axe Z vers X9, Y12, Z4.2

- Un déplacement en vitesse rapide, parallèle à l’axe Z vers X9, Y12, Z4.8

La troisième répétition produira 3 mouvements. La position de X est

augmentée de 4 et passe à 13, la position de Y est augmentée de 5 et

passe à 17.

- Un déplacement en vitesse rapide, parallèle au plan XY vers X13, Y17, Z4.8

- Un déplacement en vitesse travail, parallèle à l’axe Z vers X13, Y17, Z4.2

- Un déplacement en vitesse rapide, parallèle à l’axe Z vers X13, Y17, Z4.8

Exemple 3: G81 en position relative

Supposons maintenant que le premier g81 de la ligne de

code soit exécuté, mais de (0, 0, 0) plutôt que de (1, 2, 3).

G90 G81 G98 X4 Y5 Z1.5 R2.8 Depuis OLD_Z est inférieur à la valeur de R,

il n’ajoute rien au mouvement, mais puisque la valeur initiale de Z est

inférieure à la valeur spécifiée dans R, un premier mouvement de Z sera

effectué durant le mouvement préliminaire.

Exemple 4: G81 en absolu avec R > Z

Il s’agit de la trajectoire pour le second bloc de code de G81.

G91 G81 G98 X4 Y5 Z-0.6 R1.8 L3

Cette trajectoire commence en (0, 0, 0), l’interpréteur ajoute les

valeurs initiales Z0 et R 1.8 et déplace le mobile en vitesse rapide

vers cet emplacement. Après ce premier déplacement initial de Z, la

répétition fonctionne de manière identique à celle de l’exemple 3 avec

le mouvement final de Z à 0.6 en dessous de la valeur de R.

Exemple 5: G81 en relatif avec R > Z

G90 G98 G81 X4 Y5 Z-0.6 R1.8

Puisque ce tracé commence en (X0, Y0, Z0), l’interpréteur ajoute R1.8 au Z0

initial et déplace le mobile en vitesse rapide à cet emplacement, comme dans

l’exemple 4. Après ce mouvement initial à une hauteur Z0.6, le

mouvement en vitesse rapide se terminera en X4 Y5.

Alors la hauteur Z sera à 0.6 en dessous de la valeur de R. La fonction de

répétition fera encore déplacer Z au même emplacement.

39. G82 Cycle de perçage avec temporisation

G82 (X- Y- Z- ) ou (U- V- W- ) R- L- P-

Le cycle G82 est destiné au perçage.

Les mouvements du cycle G82 ressemblent à ceux de G81 avec une

temporisation supplémentaire en fin de mouvement Z. La longueur de

cette temporisation, exprimée en secondes, est spécifiée par un mot P#

sur la ligne du G82.

- Un mouvement préliminaire. Comme décrit sur cette page.

- Un déplacement de l’axe Z seul en vitesse programmée, vers la position Z programmée.

- Une temporisation de P secondes.

- Retrait de l’axe Z en vitesse rapide jusqu’au plan de retrait R.

G90 G82 G98 X4 Y5 Z1.5 R2.8 P2

Sera équivalent à l’exemple 3 ci-dessus mais avec une temporisation de

2 secondes en fond de trou.

40. G83 Cycle de perçage avec débourrage

G83 (X- Y- Z-) or (U- V- W-) R- L- Q-

Le cycle G83 est destiné au perçage profond ou au fraisage avec

brise-copeaux. Les retraits, au cours de ce cycle, dégagent les copeaux du

trou et fragmentent les copeaux longs (qui sont fréquents lors du perçage dans

l’aluminium). Ce cycle utilise la valeur Q qui représente un incrément

delta le long de l’axe Z.

donnera:

- Un mouvement préliminaire, comme décrit sur cette page.

- Un mouvement de l’axe Z seul, en vitesse travail, sur la position la

moins profonde entre, un incrément delta, ou la position de Z programmée. - Un mouvement en vitesse rapide au plan de retrait.

- Une plongée en vitesse rapide dans le même trou, presque jusqu’au fond.

- Répétition des étapes 2, 3 et 4 jusqu’à ce que la position programmée

de Z soit atteinte à l’étape 2. - Un mouvement de l’axe Z en vitesse rapide vers le plan de retrait.

C’est une erreur si:

- La valeur de Q est négative ou égale à zéro.

41. G84 Cycle de taraudage à droite

Ce code n’est pas encore implémenté dans LinuxCNC. Il est accepté mais son

comportement n’est pas défini. Voir le taraudage rigide.

42. G85 Cycle d’alésage, sans temporisation, retrait en vitesse travail

G85 (X- Y- Z-) or (U- V- W-) R- L-

Le cycle G85 est destiné à l’alésage, mais peut être utilisé pour

le perçage ou le fraisage.

- Un mouvement préliminaire, comme décrit sur cette page.

- Un déplacement de l’axe Z seul en vitesse travail, vers la position Z programmée.

- Retrait de l’axe Z en vitesse travail vers le plan de retrait.

43. G86 Cycle d’alésage, arrêt de broche, retrait en vitesse rapide

G86 (X- Y- Z-) or (U- V- W-) R- L- P-

Le cycle G86 est destiné à l’alésage. Ce cycle utilise la valeur P pour

une temporisation en secondes.

- Un mouvement préliminaire, comme décrit sur cette page.

- Un déplacement de l’axe Z seul en vitesse travail, vers la position Z programmée.

- Une temporisation de P secondes.

- L’arrêt de rotation de la broche.

- Retrait de l’axe Z en vitesse rapide vers le plan de retrait.

- Reprise de la rotation de la broche dans la même direction que

précédemment.

La broche doit tourner avant le lancement de ce cycle. C’est une

erreur si:

- La broche ne tourne pas avant que ce cycle ne soit exécuté.

44. G87 Alésage inverse

Ce code n’est pas encore implémenté dans LinuxCNC. Il est accepté mais son

comportement n’est pas défini.

45. G88 Alésage, arrêt de broche, retrait en manuel

Ce code n’est pas encore implémenté dans LinuxCNC. Il est accepté mais son

comportement n’est pas défini.

46. G89 Cycle d’alésage, temporisation, retrait en vitesse travail

G89 (X- Y- Z-) or (U- V- W-) R- L- P-

Le cycle G89 est destiné à l’alésage. Il utilise la valeur de P

pour une temporisation en secondes.

- Un mouvement préliminaire, comme décrit sur cette page.

- Un déplacement de l’axe Z seul en vitesse travail, vers la position Z programmée.

- Temporisation de P secondes.

- Retrait de l’axe Z en vitesse travail vers le plan de retrait.

46.1. Pourquoi utiliser les cycles de perçage ?

Il y a au moins deux raisons, la première est l’économie de code. Un

simple trou demande plusieurs lignes de code pour être exécuté.

Nous avons montré plus haut, comment les cycles

de perçage peuvent être utilisés pour produire 8 trous avec dix

lignes de code. Le programme ci-dessous permet de produire le même jeu

de 8 trous en utilisant cinq lignes pour le cycle de perçage. Il ne

suit pas exactement le même parcours et ne perce pas dans le même ordre

que l’exemple précédent, mais le programme a été écrit de manière

économique, une bonne pratique qui devrait être courante avec les

cycles de perçage.

Exemple 5: perçage de huit trous, réécrit.

G90 G0 X0 Y0 Z0 (coordonnées d'origine) G1 F10 X0 G4 P0.1 G91 G81 X1 Y0 Z-1 R1 L4 (cycle de perçage) G90 G0 X0 Y1 Z0 G91 G81 X1 Y0 Z-.5 R1 L4 (cycle de perçage) G80 (révocation du cycle G81) M2 (fin de programme)

Exemple 6: Douze trous en carré

Cet exemple montre l’utilisation du mot L pour répéter une série

incrémentale de cycles de perçage pour des blocs de code successifs

dans le même mode mouvements G81. Ici, nous produisons 12 trous au

moyen de cinq lignes de code dans le mouvement modal.

G90 G0 X0 Y0 Z0 (coordonnées d'origine) G1 F50 X0 G4 P0.1 G91 G81 X1 Y0 Z-0.5 R1 L4 (cycle de perçage) X0 Y1 R0 L3 (répétition) X-1 Y0 L3 (répétition) X0 Y-1 L2 (répétition) G80 (révocation du cycle G81) G90 G0 X0 (retour vers l'origine en vitesse rapide) Y0 Z0 M2 (fin de programme)

La deuxième raison d’utiliser les cycles de perçages, c’est qu’il

produisent un mouvement préliminaire et retournent à une position

prévisible et contrôlable, quel que soit le point de départ du cycle.

47. G90, G91: Modes de déplacement

- G90 est le mode de déplacement absolu, les valeurs d’axes

X, Y, Z, A, B, C, U, V, W représentent les positions dans le système de

coordonnées courant. Les exceptions à cette règle sont décrites dans

la section sur les cycles de perçage. - G91 est le mode de déplacement relatif, en mode relatif, les

valeurs d’axes représentent un incrément depuis la position courante.

G90 (passe en mode de déplacement absolu) G0 X2.5 (déplacement linéaire en vitesse rapide à la coordonnée X=2.5 en incluant tous les offsets en cours)

G91 (passe en mode de déplacement relatif) G0 X2.5 (déplacement linéaire en vitesse rapide, à +2.5 en X de la position courante)

- Voir G0 pour plus d’information.

48. G90.1, G91.1: Mode de déplacement en arc (I, J et K)

- G90.1 – Mode de déplacement absolu pour les offsets I, J et K. Quand

G90.1 est actif, I et J doivent être tous les deux spécifiés avec G2/G3 pour

le plan XY ou J et K pour le plan XZ, sinon c’est une erreur. - G91.1 – Mode de déplacement relatif pour les offsets I, J et K. G91.1

replace I, J et K à leur fonctionnement normal.

49. G92 Décalage d’origine des systèmes de coordonnées

G92 axes

Voir ce chapitre pour une vision générale

des systèmes de coordonnées.

G92 fixera de nouvelles valeurs de coordonnées au point actuel (sans

faire de mouvement). Les mots d’axes contiennent les valeurs souhaitées. Au

moins un mot d’axe est obligatoire, les autres sont facultatifs. Si il

n’y a pas de mot d’axe pour un axe donné, les coordonnées de cet axe

resteront inchangées.

Quand G92 est exécuté, les origines de tous les systèmes de

coordonnées sont déplacées. Elles seront déplacées de sorte que les valeurs du

point contrôlé courant, dans le système de coordonnées courant, deviendront

celles spécifiées dans la ligne du G92. Les origines de tous les systèmes de

coordonnées sont décalées de la même distance.

Par exemple, supposons que le point courant soit à X=4 et qu’aucun

décalage G92 ne soit actif. La ligne G92 X7 est programmée, toutes les

origines seront décalées de -3 en X, ce qui fera que le point courant

deviendra X=7. Ce -3 est enregistré dans le paramètre 5211.

Être en mode de déplacement relatif est sans effet sur l’action de G92.

Des décalages G92 peuvent déjà être actifs quand G92 est appelé. Si

c’est le cas, ils seront remplacés par le nouveau décalage, de sorte que le

point courant devienne la valeur spécifiée.

C’est une erreur si:

- Tous les mots d’axes sont omis.

LinuxCNC conserve les décalages G92 et les réutilise au prochain démarrage

du logiciel. Pour éviter cela, programmer un G92.1 qui les effacera, ou

un G92.2 qui supprimera les valeurs enregistrées.

Voir le chapitre sur les systèmes de coordonnées.

Voir la section sur les décalages G92.

Voir la section sur les paramètres.

50. G92.1, G92.2 Remise à zéro des décalages des systèmes de coordonnées

- G92.1 – Positionne les décalages d’axes à 0 et passe les paramètres

5211 à 5219 à zéro. - G92.2 – Positionne les décalages d’axes à 0, laisse les valeurs des

paramètres inchangées, elles ne seront pas utilisées.

51. G92.3 Restauration des décalages d’axe

- G92.3 – Positionne les décalages d’axes aux valeurs enregistrées dans

les paramètres 5211 à 5219.

Il est possible de positionner les décalages d’axes dans un programme puis de

ré-utiliser les mêmes dans un autre programme. Pour cela, programmer G92 dans

le premier programme, ce qui positionnera les paramètres 5211 à